SOI 高温压力传感器的研究已成必然,核心源于传统硅基传感器在高温下的技术瓶颈、极端工况的迫切应用需求、SOI 技术的独特优势、MEMS 工艺的成熟支撑以及产业升级的战略需要这五大关键因素的共同驱动。

一、传统硅基压力传感器的高温技术瓶颈

传统扩散硅压力传感器采用PN 结电隔离,在温度超过 120℃时会因半导体本征激发导致:

反向漏电流剧增:PN 结隔离失效,信号噪声大幅上升,测量精度急剧下降

压阻系数衰退:单晶硅压阻效应减弱,灵敏度显著降低

零点漂移严重:温度系数恶化,长期稳定性无法保证

器件可靠性差:高温加速材料老化,缩短使用寿命

这些问题使得传统硅基传感器无法满足现代工业、航空航天等领域对150℃以上高温环境压力测量的需求。

二、SOI 技术的独特优势完美匹配高温需求

SOI(Silicon On Insulator)结构通过埋氧层(BOX) 将顶层单晶硅与衬底隔离,从根本上解决了传统硅基传感器的高温问题:

卓越的电隔离性能

埋氧层(SiO₂)电阻率高达 10¹⁵Ω・cm,有效阻断衬底漏电

SOI 结构漏电流比 PN 结隔离低3 个数量级,工作温度上限提升至300℃以上

彻底消除 PN 结,避免高温下的结击穿问题

优异的高温稳定性

顶层单晶硅压敏电阻在高温下保持良好压阻效应,灵敏度衰减小

温度系数低至 10⁻⁶VB/℃,零点漂移显著降低

热导率低,热隔离性能好,减少温度梯度影响

结构与工艺优势

机械强度高,抗热应力能力强,适合高温高压环境

与 MEMS 工艺兼容,可实现微型化、集成化设计

可与 CMOS 电路集成,实现传感器与信号处理单元的单片集成

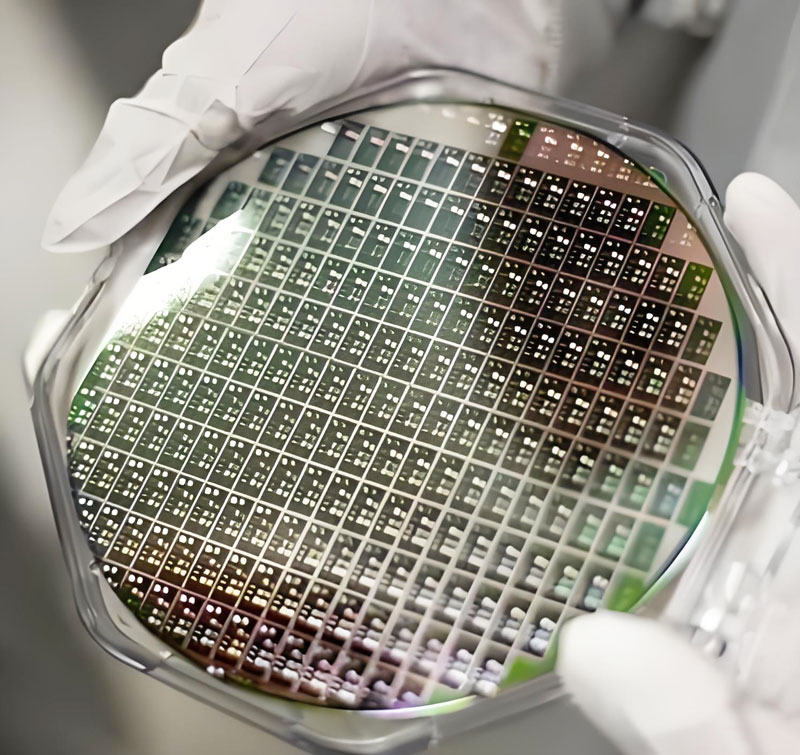

三、MEMS 工艺成熟提供坚实支撑

加工精度提升:光刻、刻蚀技术可实现亚微米级结构制造,保证传感器一致性

批量生产能力:标准化工艺降低成本,适合大规模应用

结构创新空间:可实现多种 SOI 结构设计(如双 SOI 结构),进一步提升高温性能

封装技术突破:无引线封装、陶瓷封装等技术解决高温下的信号引出与防护问题

四、产业升级与战略发展的必然选择

高端装备国产化需求:航空发动机、燃气轮机等关键设备的高温压力监测是国产化瓶颈,SOI 传感器是突破关键

能效提升与安全监测:高温工况下的精确压力控制可提高能源利用效率,同时保障设备安全运行

市场增长潜力巨大:全球 SOI 高温压力传感器市场以每年30% 以上速度增长,应用领域持续拓展

技术自主可控战略:掌握 SOI 高温传感器核心技术,摆脱对国外高端产品的依赖

五、SOI 高温压力传感器的性能突破

SOI 技术使高温压力传感器实现了质的飞跃:

工作温度上限从 120℃提升至300-350℃,部分特殊设计可达 500℃

测量精度保持在 0.1% FS 级别,高温下长期稳定性显著提升

响应速度快,动态性能好,适合瞬态压力测量

体积小、重量轻,适合航空航天等对空间要求严格的领域

结论

SOI 高温压力传感器的研究已成必然,是技术突破与市场需求双重驱动的结果。它不仅解决了传统硅基传感器的高温瓶颈,更满足了航空航天、能源电力、汽车工业等战略领域的迫切需求,同时为 MEMS 传感器在极端环境下的应用开辟了新路径。随着 SOI 材料与工艺的不断优化,SOI 高温压力传感器将成为高温压力测量领域的主流技术,推动相关产业的技术升级与创新发展。